全民国家安全教育日-天然橡胶安全生产(三)

栏目:企业新闻 发布时间:2020-04-13

(三)海南天然橡胶产业集团股份有限公司金水橡胶加工分公司高氨浓乳生产工艺技术规程介绍

一、范围

本标准规定了本单位高氨保存离心胶乳的生产工艺技术规程及设施、生产操作要求及质量控制、包装、标识、储存和运输。

本标准适用于以鲜胶乳为原料离心生产的氨+TT/ZnO保存胶乳。

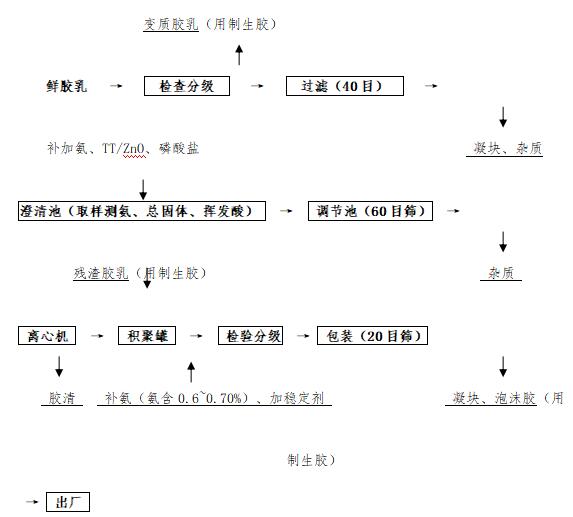

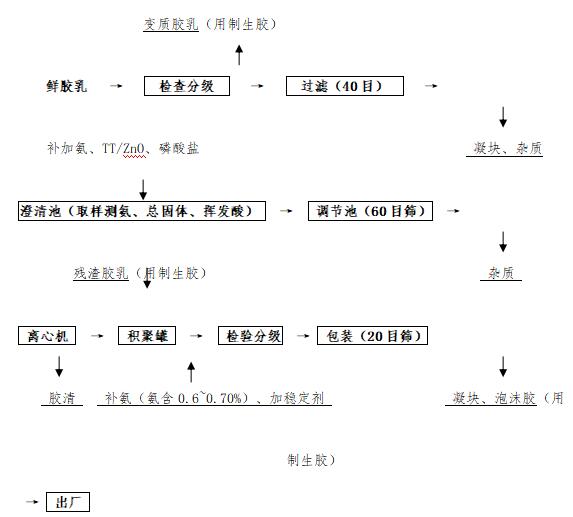

二、生产工艺流程

三、浓乳生产各工序工艺技术规程

(一)鲜胶乳的验收、澄清

1、严格验收进厂鲜胶乳的质量。对已变色、变质,有臭味的鲜胶乳,应另作处理,用于生产全乳胶。

2、必须对每车鲜胶乳进行检查、取样、留样。

3、每车胶乳放完后,不能将冲罐水流入胶乳中,应另作处理。

4、澄清池清洗干净后,关好开关,将25㎏氨水倒入池内消毒。

5、鲜胶乳须经40目筛过滤后才能流入澄清池内。

6、澄清池的鲜胶乳达到一定量后,搅拌均匀,取样测定氨含量、总固体含量、干胶含量、挥发脂肪酸值、游离钙镁含量。

①每池氨含量一般控制在0.18 ~ 0.30%(当天加工,则氨含量控制在0.20~0.25%,隔天加工,则氨含量控制在0.25~0.28%)。若氨含量不够应立即补加氨。

②鲜胶乳干胶含量控制在22 ~ 30%,若含量大于30%,应加水稀释。

③鲜胶乳的挥发脂肪酸值≤0.12;若挥发脂肪酸值>0.12,可加入清水降低挥发脂肪酸值并提前安排加工。

④根据鲜胶乳质量情况,在澄清池内加入磨好的TT/ZnO(浓度为30%),具体加入量按以下:

a、酸值在0.12以下的鲜胶乳加保鲜剂1.25Kg/吨,酸值在0.12以上的鲜胶乳加保鲜剂1.5Kg/吨。

b、原料胶水需保存2-4天加保鲜剂1.5Kg/吨,4-7天加保鲜剂2Kg/吨。

⑤加入磷酸盐(均以鲜胶乳重量计)以检测游离钙镁后计算加入量为准(游离钙镁控制在100m mol/Kg以内),必要时加入适量的肥皂,并充分搅拌均匀。

7、鲜胶乳应及时离心加工,但澄清时间不得少于8小时,不得超过72小时。

8、澄清池的胶乳加工完后,必须用风机鼓风,没有臭味或异味很淡,同时有两人以上,才能下池清洗。

9、认真做好原始记录,并保持清洁完整,不可随意涂改。

(二)鲜胶乳化验

1、必须测定每车样品的氨含量、挥发脂肪酸值,必须用碘酒、硫酸铜、硼酸检查有无掺入淀粉、胶清、有无臭味。

2、澄清池的鲜胶乳满后,必须搅拌均匀,取样测定总固体含量、干胶含量、氨含量、挥发脂肪酸值,检验结果应及时反馈到车间。

3、根据鲜胶乳质量安排加工批次、顺序。

4、鲜胶乳挥发酸在0.13以下的由化验员安排卸胶,挥发酸在0.13以上报质管部和车间。

(三)鲜胶乳的离心

1、必须确保离心机、设备、流槽、工用具、工作场地等清洁卫生。

2、合理使用离心机的调节管与调节螺丝,确保产品质量:干胶制成率≥84.0%、回收率≥98.0%,提高鲜胶乳的处理量。

3、严格执行生产安排加工(批次)的顺序。

4、鲜胶乳必须经过调节池过滤(20目)后,才流入离心机加工。禁止同时开三个池鲜胶乳加工。

5、鲜胶乳加工时,先开澄清池上面排胶开关,后开下面排胶开关,把鲜胶乳加工完。

6、要确保离心出来的浓缩胶乳无堵塞流入积聚罐内。

7、离心机开机前:

①检查流槽、管路、贮存罐及有关配套设备是否符合要求并及时调整;

②离心机转鼓上的大螺帽锁紧到位“Ф”,调节斗鲜胶乳溢流口对准胶清收集罩,防止浓乳收集罩接到胶清流槽;

③检查油位是否足够,电磁刹车有无故障,否则不能开机生产。

8、离心机在开机生产过程中:

①离心机应逐台启动,禁止连续启动,禁止湿手操作按纽;

②当离心机转速达到4000转/分左右时,立即从调节斗注入清水,直到收集罩有水流出为止;

③离心机转速达到额定转速7200转/分时(以变频指示灯转换为准),即可放入鲜胶乳进行离心,并调整调节斗内胶乳液面高度(应调节到6.5寸左右);

④在生产过程中,操作人员要坚守岗位、加强巡视,观察调节斗、调节池、澄清池内鲜胶乳情况,防止进料中断及浓乳、胶清外流等情况,发现问题及时解决。

9、离心机有下列情况之一时应停机:

①运转发出杂音或机身震动过大等不正常时

②电动机温度超过70℃。

③喇叭管被堵塞,鲜胶乳自溢流口流出。

④浓缩胶乳收集罩没有浓缩胶乳流出。

⑤转速未达到全速,电流逐渐下降,或磨擦片冒烟严重。

⑥鲜胶乳加工完毕或运转到规定时间(3.5~4小时)。

10、停机时先关闭进胶阀门,待调节斗的胶乳加工完毕后按下“停止”按钮切断电源,用少量水冲出浓缩胶乳回收,然后开大水量冲出胶清和乳黄等杂质,再铵下“刹车”按钮。

11、停机后要及时清洗离心机,对机内残胶,清洗要彻底、干净,以确保转鼓组件装合到位,分离通道无堵塞,以及转鼓平衡;

12、离心机拆洗时,要按安全规程操作,先松开转鼓螺母(顺时)并取出转鼓盖,再用吊车把进料分配器连同所有碟片从鼓体内吊出,然后逐一拆开洗刷;

13、离心机装合时,喇叭管装入转鼓要对准定位销,先将底碟装上,后把其余碟片全部装上,每张碟片的定位口都要嵌入定位筋条,最后将上碟放上。转鼓吊要对准立轴慢慢放下,然后用手转动转鼓,确保它正确落位,依次装合调节器、收集罩、调节斗和夹罩螺丝。

14、认真做好原始记录,并保持清洁完整,不可随意涂改。

(四)浓缩胶乳的积聚

1、积聚罐使用前,必须把它清洗干净,锁好开关,倒约125公斤氨水进罐内消毒。

2、在积聚罐内的浓缩胶乳要及时补氨到0.65-0.71%。

3、操作人员在加液氨时,不要面对主阀拧开开关,重量过称准确,速度控制均匀,并搅拌均匀,减少凝块的产生,不能离开岗位。

4、浓缩胶乳加入稳定剂(月桂酸)的量一般不超过0.05%(开割期4月-5月加月桂酸量0.03~0.035%,6月加月桂酸量0.037~0.040%,7月后按游离钙镁的高低加入相对应的月桂酸,胶乳游离钙镁值45-50加0.04%、胶乳游离钙镁值50-55加0.042%、胶乳游离钙镁值55-58加0.045%、胶乳游离钙镁值58-68加0.047%、胶乳游离钙镁值68以上加0.05%)。

5、每批浓缩胶乳在积聚过程中,每隔一个星期搅拌均匀,以防止结皮,并取样检测各项质量指标。

6、积聚罐产品出库完后要做好罐、管道、过滤网、工具的清洁消毒。

(五)浓乳的包装

1、浓乳出厂前要进行质量检验,质量符合规定要求才允许出厂:浓乳产品干含60.20%、挥发酸0.04以下,质管部方可有权出库,浓乳产品干含60.20%、挥发酸0.04~0.06,由质量管代授权出库。

2、包装前,必须将浓乳搅拌均匀,浓乳产品出库要严格按照2小时进行搅拌后才能出库或装小桶。且经过3道20目筛网过滤后经过1道40目筛网过滤再流入包装物,运输车辆、运载物不合格的情况,要有全免责的免责书,并且经质量管代授权方可出库。

3、包装前先检查其他不相关的储存罐的阀门是否关闭,包装工作场所要保持清洁,严禁各类非胶物质进入包装容器(桶和集装箱)。

4、包装前,必须明确包装产品的规格,罐号,生产批号,桶号,商标种类,并校准磅秤后才能包装。重量要准确,包装桶上应注明厂名、厂址、商标、出厂编号、产品名称、等级批号、净重、生产日期、执行标准等。

5、浓乳出库必须检查包装物的各个阀门是否关紧及卫生情况,如果卫生达不到要求必须及时清理,运输车辆如装过其他单位浓乳必须用杀菌剂进行罐内消毒,或者运输车辆两天以上未运输浓乳也采取用杀菌剂进行罐内消毒。

6、产品出厂原则上按生产先后批次,每批产品应附上质量检验单。

7、浓乳罐包装完毕,将积聚罐盖上的入口打开,并向罐内鼓风或喷高压水赶走氨气。清洗时,要不断地向罐内鼓风,并且要有2 ~ 3人在场。

8、浓乳积聚罐、管道必须定期消毒(每隔3个月清洗后用杀菌剂消毒一次)。

9、认真作好包装原始记录。

一、范围

本标准规定了本单位高氨保存离心胶乳的生产工艺技术规程及设施、生产操作要求及质量控制、包装、标识、储存和运输。

本标准适用于以鲜胶乳为原料离心生产的氨+TT/ZnO保存胶乳。

二、生产工艺流程

三、浓乳生产各工序工艺技术规程

(一)鲜胶乳的验收、澄清

1、严格验收进厂鲜胶乳的质量。对已变色、变质,有臭味的鲜胶乳,应另作处理,用于生产全乳胶。

2、必须对每车鲜胶乳进行检查、取样、留样。

3、每车胶乳放完后,不能将冲罐水流入胶乳中,应另作处理。

4、澄清池清洗干净后,关好开关,将25㎏氨水倒入池内消毒。

5、鲜胶乳须经40目筛过滤后才能流入澄清池内。

6、澄清池的鲜胶乳达到一定量后,搅拌均匀,取样测定氨含量、总固体含量、干胶含量、挥发脂肪酸值、游离钙镁含量。

①每池氨含量一般控制在0.18 ~ 0.30%(当天加工,则氨含量控制在0.20~0.25%,隔天加工,则氨含量控制在0.25~0.28%)。若氨含量不够应立即补加氨。

②鲜胶乳干胶含量控制在22 ~ 30%,若含量大于30%,应加水稀释。

③鲜胶乳的挥发脂肪酸值≤0.12;若挥发脂肪酸值>0.12,可加入清水降低挥发脂肪酸值并提前安排加工。

④根据鲜胶乳质量情况,在澄清池内加入磨好的TT/ZnO(浓度为30%),具体加入量按以下:

a、酸值在0.12以下的鲜胶乳加保鲜剂1.25Kg/吨,酸值在0.12以上的鲜胶乳加保鲜剂1.5Kg/吨。

b、原料胶水需保存2-4天加保鲜剂1.5Kg/吨,4-7天加保鲜剂2Kg/吨。

⑤加入磷酸盐(均以鲜胶乳重量计)以检测游离钙镁后计算加入量为准(游离钙镁控制在100m mol/Kg以内),必要时加入适量的肥皂,并充分搅拌均匀。

7、鲜胶乳应及时离心加工,但澄清时间不得少于8小时,不得超过72小时。

8、澄清池的胶乳加工完后,必须用风机鼓风,没有臭味或异味很淡,同时有两人以上,才能下池清洗。

9、认真做好原始记录,并保持清洁完整,不可随意涂改。

(二)鲜胶乳化验

1、必须测定每车样品的氨含量、挥发脂肪酸值,必须用碘酒、硫酸铜、硼酸检查有无掺入淀粉、胶清、有无臭味。

2、澄清池的鲜胶乳满后,必须搅拌均匀,取样测定总固体含量、干胶含量、氨含量、挥发脂肪酸值,检验结果应及时反馈到车间。

3、根据鲜胶乳质量安排加工批次、顺序。

4、鲜胶乳挥发酸在0.13以下的由化验员安排卸胶,挥发酸在0.13以上报质管部和车间。

(三)鲜胶乳的离心

1、必须确保离心机、设备、流槽、工用具、工作场地等清洁卫生。

2、合理使用离心机的调节管与调节螺丝,确保产品质量:干胶制成率≥84.0%、回收率≥98.0%,提高鲜胶乳的处理量。

3、严格执行生产安排加工(批次)的顺序。

4、鲜胶乳必须经过调节池过滤(20目)后,才流入离心机加工。禁止同时开三个池鲜胶乳加工。

5、鲜胶乳加工时,先开澄清池上面排胶开关,后开下面排胶开关,把鲜胶乳加工完。

6、要确保离心出来的浓缩胶乳无堵塞流入积聚罐内。

7、离心机开机前:

①检查流槽、管路、贮存罐及有关配套设备是否符合要求并及时调整;

②离心机转鼓上的大螺帽锁紧到位“Ф”,调节斗鲜胶乳溢流口对准胶清收集罩,防止浓乳收集罩接到胶清流槽;

③检查油位是否足够,电磁刹车有无故障,否则不能开机生产。

8、离心机在开机生产过程中:

①离心机应逐台启动,禁止连续启动,禁止湿手操作按纽;

②当离心机转速达到4000转/分左右时,立即从调节斗注入清水,直到收集罩有水流出为止;

③离心机转速达到额定转速7200转/分时(以变频指示灯转换为准),即可放入鲜胶乳进行离心,并调整调节斗内胶乳液面高度(应调节到6.5寸左右);

④在生产过程中,操作人员要坚守岗位、加强巡视,观察调节斗、调节池、澄清池内鲜胶乳情况,防止进料中断及浓乳、胶清外流等情况,发现问题及时解决。

9、离心机有下列情况之一时应停机:

①运转发出杂音或机身震动过大等不正常时

②电动机温度超过70℃。

③喇叭管被堵塞,鲜胶乳自溢流口流出。

④浓缩胶乳收集罩没有浓缩胶乳流出。

⑤转速未达到全速,电流逐渐下降,或磨擦片冒烟严重。

⑥鲜胶乳加工完毕或运转到规定时间(3.5~4小时)。

10、停机时先关闭进胶阀门,待调节斗的胶乳加工完毕后按下“停止”按钮切断电源,用少量水冲出浓缩胶乳回收,然后开大水量冲出胶清和乳黄等杂质,再铵下“刹车”按钮。

11、停机后要及时清洗离心机,对机内残胶,清洗要彻底、干净,以确保转鼓组件装合到位,分离通道无堵塞,以及转鼓平衡;

12、离心机拆洗时,要按安全规程操作,先松开转鼓螺母(顺时)并取出转鼓盖,再用吊车把进料分配器连同所有碟片从鼓体内吊出,然后逐一拆开洗刷;

13、离心机装合时,喇叭管装入转鼓要对准定位销,先将底碟装上,后把其余碟片全部装上,每张碟片的定位口都要嵌入定位筋条,最后将上碟放上。转鼓吊要对准立轴慢慢放下,然后用手转动转鼓,确保它正确落位,依次装合调节器、收集罩、调节斗和夹罩螺丝。

14、认真做好原始记录,并保持清洁完整,不可随意涂改。

(四)浓缩胶乳的积聚

1、积聚罐使用前,必须把它清洗干净,锁好开关,倒约125公斤氨水进罐内消毒。

2、在积聚罐内的浓缩胶乳要及时补氨到0.65-0.71%。

3、操作人员在加液氨时,不要面对主阀拧开开关,重量过称准确,速度控制均匀,并搅拌均匀,减少凝块的产生,不能离开岗位。

4、浓缩胶乳加入稳定剂(月桂酸)的量一般不超过0.05%(开割期4月-5月加月桂酸量0.03~0.035%,6月加月桂酸量0.037~0.040%,7月后按游离钙镁的高低加入相对应的月桂酸,胶乳游离钙镁值45-50加0.04%、胶乳游离钙镁值50-55加0.042%、胶乳游离钙镁值55-58加0.045%、胶乳游离钙镁值58-68加0.047%、胶乳游离钙镁值68以上加0.05%)。

5、每批浓缩胶乳在积聚过程中,每隔一个星期搅拌均匀,以防止结皮,并取样检测各项质量指标。

6、积聚罐产品出库完后要做好罐、管道、过滤网、工具的清洁消毒。

(五)浓乳的包装

1、浓乳出厂前要进行质量检验,质量符合规定要求才允许出厂:浓乳产品干含60.20%、挥发酸0.04以下,质管部方可有权出库,浓乳产品干含60.20%、挥发酸0.04~0.06,由质量管代授权出库。

2、包装前,必须将浓乳搅拌均匀,浓乳产品出库要严格按照2小时进行搅拌后才能出库或装小桶。且经过3道20目筛网过滤后经过1道40目筛网过滤再流入包装物,运输车辆、运载物不合格的情况,要有全免责的免责书,并且经质量管代授权方可出库。

3、包装前先检查其他不相关的储存罐的阀门是否关闭,包装工作场所要保持清洁,严禁各类非胶物质进入包装容器(桶和集装箱)。

4、包装前,必须明确包装产品的规格,罐号,生产批号,桶号,商标种类,并校准磅秤后才能包装。重量要准确,包装桶上应注明厂名、厂址、商标、出厂编号、产品名称、等级批号、净重、生产日期、执行标准等。

5、浓乳出库必须检查包装物的各个阀门是否关紧及卫生情况,如果卫生达不到要求必须及时清理,运输车辆如装过其他单位浓乳必须用杀菌剂进行罐内消毒,或者运输车辆两天以上未运输浓乳也采取用杀菌剂进行罐内消毒。

6、产品出厂原则上按生产先后批次,每批产品应附上质量检验单。

7、浓乳罐包装完毕,将积聚罐盖上的入口打开,并向罐内鼓风或喷高压水赶走氨气。清洗时,要不断地向罐内鼓风,并且要有2 ~ 3人在场。

8、浓乳积聚罐、管道必须定期消毒(每隔3个月清洗后用杀菌剂消毒一次)。

9、认真作好包装原始记录。

【版权声明】本网部分文章、图片,来源于网络,版权归原作者所有。秉承互联网开放、包容的精神,本网欢迎各方(自)媒体机构转载、引用本网原创内容,但要严格注明来源”中国天然橡胶协会”;同时,本网尊重与保护知识产权,如发现本网站文章存在版权问题,烦请将版权疑问、版权证明、联系方式发邮件至trxjxh2008@163.com,我们将第一时间核实处理。

京ICP备2020032379号-1

京ICP备2020032379号-1